Le monde de l'impression a connu une transformation révolutionnaire ces dernières années, grâce à l'émergence de la technologie d'impression 3D multi-matériaux. Cette approche innovante de l'impression a le potentiel de bouleverser les processus de fabrication traditionnels et d'ouvrir un monde de possibilités dans divers secteurs, notamment l'ingénierie aérospatiale, l'impression médicale et l'architecture durable.

Grâce à la possibilité d'incorporer plusieurs matériaux dans un seul objet imprimé, l'impression 3D multi-matériaux offre une fonctionnalité accrue, un temps d'assemblage réduit, une liberté de conception et des performances améliorées.

Avantages de l'impression multi-matériaux

L'impression 3D multi-matériaux est une technologie révolutionnaire qui transforme rapidement le paysage de la fabrication. Contrairement à l'impression monomatériau traditionnelle, elle permet d'incorporer divers matériaux dans un seul objet imprimé. Cela ouvre la voie à un trésor d'avantages qui ont un impact significatif sur diverses industries.

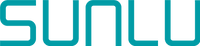

L'un des avantages les plus significatifs est la possibilité de créer des objets aux fonctionnalités améliorées. En combinant un matériau rigide pour la base et un matériau souple et flexible pour la surface de préhension, l'impression multimatériaux permet d'obtenir cette fonctionnalité complexe en une seule fois. Il n'est donc plus nécessaire de recourir à des composants distincts et à des processus d'assemblage complexes.

En outre, l'impression multimatériaux permet de réduire considérablement le temps d'assemblage. Auparavant, les objets complexes nécessitaient l'impression et l'assemblage ultérieur de plusieurs pièces. Avec l'impression multimatériaux, ces objets peuvent être imprimés intégralement en une seule fois, ce qui rationalise l'ensemble du processus de fabrication. Cela se traduit par des économies de temps et d'argent considérables pour les entreprises.

Les avantages ne se limitent pas à l'efficacité. L'impression multimatériaux permet aux concepteurs de créer des objets aux propriétés personnalisées. Par exemple, l'industrie aérospatiale peut tirer parti de cette technologie pour imprimer des composants d'avion légers avec différents niveaux de rigidité pour des performances optimales. De même, le secteur médical peut créer des implants médicaux personnalisés en combinant des matériaux rigides pour l'intégrité structurelle et des matériaux souples pour le confort du patient. Ce niveau de personnalisation ouvre la voie à des avancées révolutionnaires dans divers secteurs.

Ce qui est actuellement disponible sur le marché

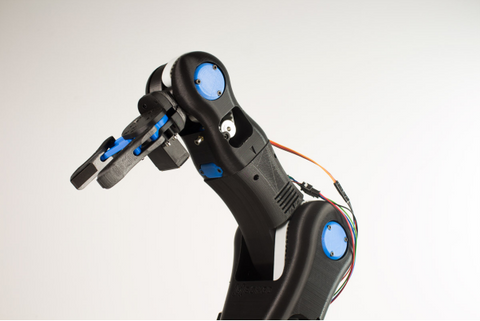

Bambu Lab AMS

Le système automatisé de matériaux (AMS) de Bambu Lab porte l'impression multi-matériaux à un tout autre niveau. Cette mise à niveau, compatible avec les imprimantes P1P et Carbon, vous permet d'utiliser jusqu'à quatre bobines de filament simultanément. Si vous vous sentez vraiment aventureux et que vous disposez d'une configuration AMS complète avec le hub, vous pouvez utiliser jusqu'à 16 filaments différents en une seule impression !

Il est important de noter que l'AMS est actuellement exclusif aux imprimantes Bambu Lab. Bien que cela puisse être contraignant pour ceux qui utilisent d'autres marques, l'intégration transparente avec P1P et Carbon fait de l'installation un jeu d'enfant. Pour ceux qui recherchent une option plus compacte, l'A1 Mini est compatible avec l'AMS Lite. Cependant, il faut garder à l'esprit qu'aucune des deux versions de l'AMS n'est actuellement compatible avec les filaments flexibles.

Les changements de matériaux sont gérés par un système de purge astucieux. Au lieu d'un bloc encombrant, l'AMS utilise de petits fils de filament pour passer d'un matériau à l'autre, minimisant ainsi les déchets. Dans l'ensemble, la qualité et les capacités de l'AMS sont indéniables, ce qui en fait une option convaincante pour ceux qui recherchent une impression multi-matériaux avancée avec les machines de Bambu Lab.

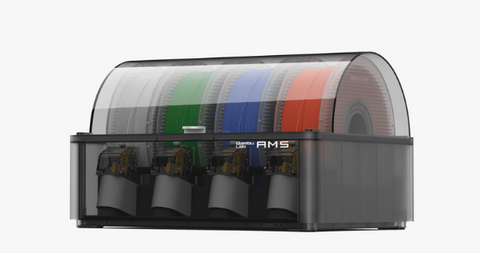

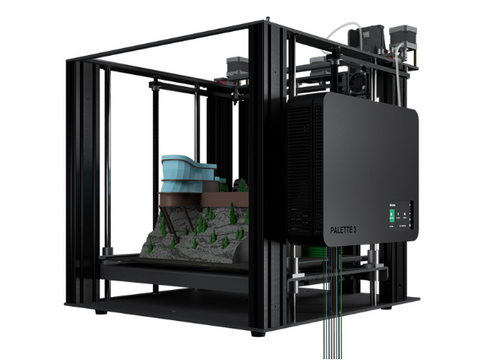

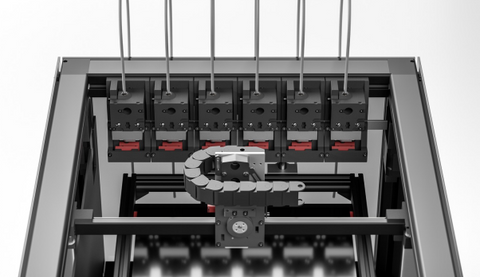

Palette Mosaic

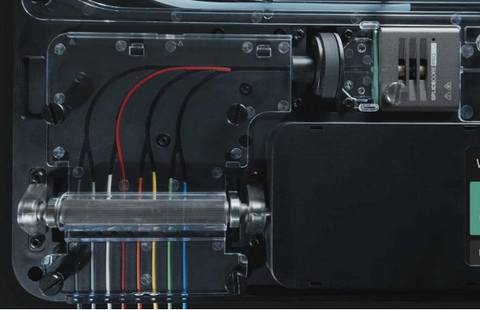

Cet accessoire ingénieux repousse les limites et fonctionne avec la plupart des imprimantes FDM pour libérer la puissance de l'impression à huit matériaux. Imaginez un filament caméléon, se transformant en toute transparence entre les couleurs, les textures et les propriétés au cours d'une seule impression.

La magie réside dans la technologie d'épissage de Mosaic. Elle agit comme un conducteur de filament, coupant et fusionnant avec précision divers matériaux en un seul brin. Votre imprimante le traite ensuite comme n'importe quel autre filament, prêt à donner vie à vos visions multi-matériaux. La dernière version est dotée de vitesses d'impression plus rapides et d'une fonction de « remplissage automatique » qui permet d'interrompre l'impression - plus besoin de changer de bobine en cours d'impression.

Cependant, la Palette n'est pas dépourvue de défauts. Comme d'autres systèmes multimatériaux, elle utilise un « bloc de purge » pour passer d'un matériau à l'autre, ce qui peut entraîner un certain gaspillage. Mais Mosaic n'a pas peur de se salir les mains (métaphoriquement, bien sûr). Son logiciel de découpe Canvas vous permet de lutter contre le gaspillage. Vous pouvez désormais calibrer la quantité de purge entre des matériaux spécifiques, minimisant ainsi le sacrifice. De plus, le logiciel vous permet même d'incorporer une partie du matériau purgé dans le remplissage de votre impression - une façon intelligente de transformer un gaspillage potentiel en force fonctionnelle.

Prusa XL

Oubliez les limitations liées à un seul matériau. La Prusa XL réécrit les règles de l'impression multi-matériaux. Cette machine puissante est dotée d'un système de changement d'outils unique, capable d'accueillir jusqu'à cinq extrudeuses indépendantes. Imaginez les possibilités : imprimer des objets avec une symphonie de matériaux, mélanger de manière transparente des composants rigides et flexibles, ou incorporer des structures de support dissolvables sans la moindre difficulté.

Le XL offre un nouveau niveau de liberté de conception, vous permettant de créer des objets aux détails complexes et aux fonctionnalités variées, le tout en une seule impression. Plus besoin de bricoler des pièces à partir de différents matériaux ; la XL vous permet de créer des chefs-d'œuvre complexes directement à partir de votre imagination.

Défis et limites

Si l'impression 3D multi-matériaux a incontestablement révolutionné diverses industries, comme toute technologie émergente, elle s'accompagne de son lot de défis et de limites. Dans cette section, nous allons explorer certains de ces obstacles et mettre en lumière la manière dont les fabricants et les chercheurs les abordent.

One of the primary challenges of multi-material 3D printing is the need for compatible materials. Each material used in the printing process must be able to adhere to and bond with the other materials, ensuring a strong and reliable final product. Achieving compatibility between different materials can be a complex task, requiring precise control over factors such as temperature, viscosity, and curing time.

Another limitation of multi-material 3D printing is the complexity of the printing process itself. Printing with multiple materials often involves more intricate machinery and software, increasing the overall complexity and cost of the system. This can be a significant barrier for smaller businesses or individuals looking to adopt this technology.

Furthermore, the scalability of multi-material 3D printing is a challenge that needs to be addressed. While the technology has proven successful in producing small-scale prototypes and custom-made products, scaling up the production to meet larger demand can be a daunting task. Manufacturers are constantly exploring ways to optimize and streamline the printing process to unlock its full potential for mass production.

Despite these challenges, significant progress is being made to address the limitations of multi-material 3D printing. Researchers are constantly developing new materials with enhanced compatibility and experimenting with novel printing techniques to simplify the process. Additionally, advancements in automation and software technology are making the printing process more efficient and cost-effective.

Multi-material 3D printing isn't just a technological marvel, it's a gateway to a future brimming with possibilities. Imagine a world where intricate medical implants, perfectly customized for individual needs, roll off printers with ease. Picture lightweight aircraft components, boasting both strength and flexibility, soaring through the skies.

Of course, challenges remain. Material compatibility can feel like a constant puzzle, and scaling up production for mass markets requires innovative solutions. But with each hurdle overcome, with each new material combination explored, the potential of multi-material printing unfolds a little further.